研究紹介RESEARCH

1000℃を超えるような高温で物質を大量に取り扱うプロセスはあまり身近に存在しませんが、工業的には重要であり、金属製造業、窯業、セメント業など、様々 な場面で活用されています。また、近年は単純焼却に頼らない廃棄物処理プロセスが求められており、残渣の安定性・リサイクルの容易さなどから、一般・産 業廃棄物の大量処理において、高度に制御された高温プロセスが活用されています。

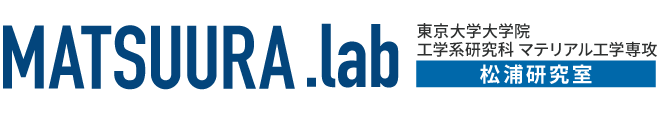

我々は高温プロセスを反応場として利用する金属生産プロセス・リサイクルプロセスをより高効率かつ低環境負荷型とするため、従来に無い視点で高温プロセスを解明し、その潜在能力を最大限に活用して、高度にマテリアルを創り込むプロセスの開発を進めています。鉄鋼製精錬プロセス、非鉄金属製精錬プロセス、再資源化プロセスを中心として、従来の学問体系の中でのプロセスの最大限の理解と、これまで蓄積された膨大な知見を礎とした新たなプロセスのコンセプト提唱とその実現化が本研究室のテーマです。

高温プロセス研究を通じた持続型社会の確立へ貢献する

高温プロセスは制御が技術的に難しいという課題はありますが、適切な制御を用いることで均一な品質の材料を大量に製造することが可能です。また、そのプロセスの物理化学的学問体系は、材料製造プロセスの観点から人類の持続的な文明活動の構築に貢献することができます。

当研究室では高温プロセスの研究を通じて、新機能を有する材料の創製、特に新たな機能を有する材料の製造プロセス構築や、経済・社会活動の結果として生じる廃棄物・副生物の元素レベルでの再資源化、さらには、これまでに知られていない新たな機能を活用した副生物の活用技術やエネルギー回生技術の開発など、『元素・物質・材料・エネルギーの循環』に焦点を当てた持続型社会の構築に貢献したいと考えています。

最高品質の鉄鋼材料を創り出す

日本では毎年約1億トンもの鉄鋼材料が製造されます。資源やエネルギー源に乏しい日本は、長年に亘って培ってきた技術力を最大限に活用して、世界中の要求・需要を満足するような最高品質の鉄鋼材料を安定に創り出しています。日本の製造業の根幹を支える最高品質の鉄鋼材料を国内で安定に作り続けることは言葉でいうほど容易くはありません。絶え間ない技術開発の努力と、製造現場を支える技術者の研鑽が必要です。我々の研究室では鉄鋼製造プロセスの基礎となる独自の基盤研究、鉄鋼メーカーと協力した製造現場に直接的に貢献する共同研究、将来的な日本の鉄鋼業の成長を支える国家プロジェクト等の多数のステップにおける研究を、学生や研究員と共に進めながら、研究と教育の両輪を動かしています。

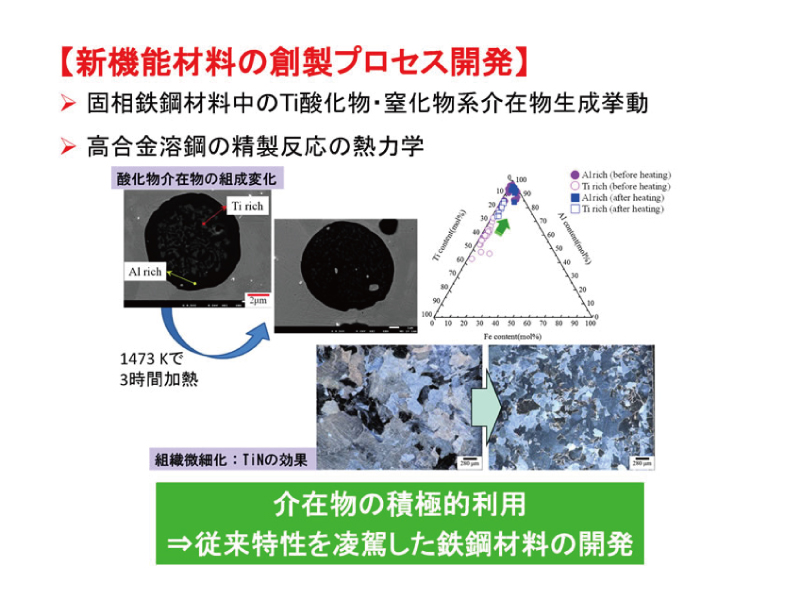

非金属介在物の制御を通じて鉄鋼材料品質の向上を目指す

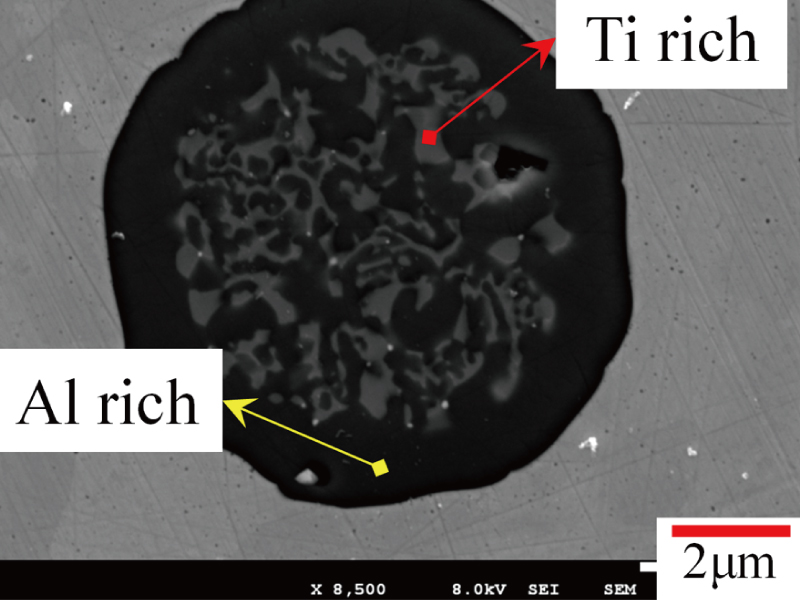

鉄鋼材料はその断面を磨くと、一見、鏡のようにピカピカになります。しかし、実際にはその断面はきれいではありません。ミクロンオーダー、サブミクロンオーダーでその断面を観察すると、写真のように細かな金属でない粒子(非金属介在物、単に介在物と呼ぶこともあります)が多数見えます。このような介在物が含まれるメカニズムは複雑で一言では説明できませんし、まだまだ不明なことも多くあります。このような介在物は一般的には「招かれざる客」として、鉄鋼材料中に含まれることを喜ばれません。しかし、一方、一部の種類の粒子には鉄鋼材料を「タフ」にする性質を示すものがあり、そのような介在物をうまく創り込むことができれば材料の品質向上につながります。

このようなミクロンオーダーの粒子が鉄鋼材料の品質を大きく左右するため、粒子密度、組成、形態などの制御には細心の注意を払う必要があるのです。

鉄鋼製造プロセス制御:ミクロの立場から

鉄鋼製造プロセスでは一度に数十~数百トン規模の1600℃を超える溶銑・溶鋼やスラグ(酸化物融体)を取り扱いますが、例えば、その成分制御目標はppmオーダーであり、プロセス中に溶鉄中に混入する酸化物系介在物のサイズはミクロンオーダーです。この写真は実験室で試作された溶鋼を急冷して固めたあとに含まれる介在物を示しています。この介在物はおそらく溶鋼が固まったのちに酸化物が相分離しつつ凝固したものと思われます。しかし、この分野の研究は発展途上なので、不明な点が多いのが現状です。このような摩訶不思議な粒子が形成するメカニズムを様々な手段を通じて見出したいと思います。

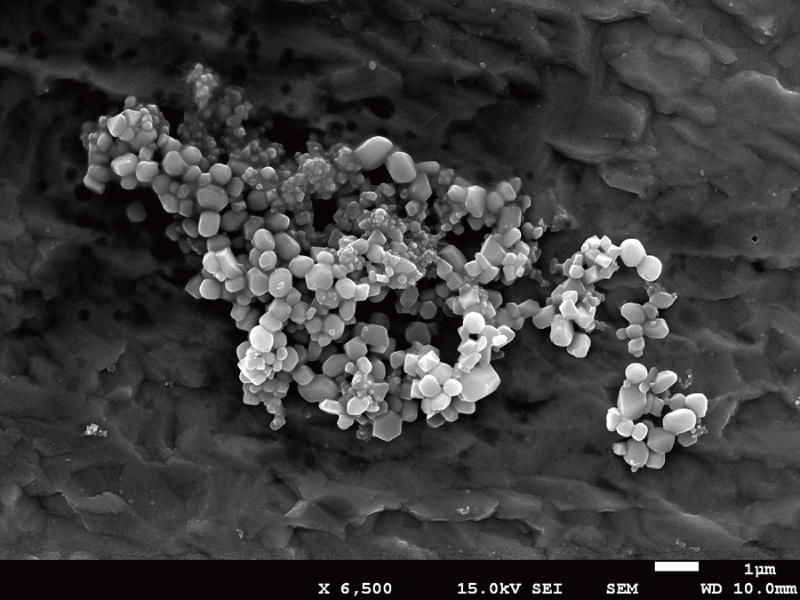

鉄鋼材料中の介在物

この写真も実験室で試作した鉄鋼材料中に含まれる酸化物系介在物を抽出したものです。プロセス操作のパラメーターによっては、このように細かな介在物が多数凝集・焼結して、鉄鋼材料中で比較的大きな塊となって混入します。このような異物が含まれた材料は、後段の圧延等の加工で、材料表面に大きな「ひっかき傷」を作ったり、材料中に目に見えないほどの「細かなひび」を作ったりします。そのような材料は使用中に重大な破壊を起こす可能性が高いため、信頼性の低い材料となります。どのようにすれば、このような凝集物の生成を防ぐことができるのでしょうか。

社会活動の副産物を活かすことが求められる

日々の家庭生活や産業活動など、あらゆる活動には必ず物質・エネルギーの出入りが伴います。SDGsにも示された「住み続けられるまちづくり」、「つくる・つかう責任」を達成するためには、エネルギーを効率よく利用して、物質を効率よく循環させ、地球環境への負荷を減らすことが重要です。

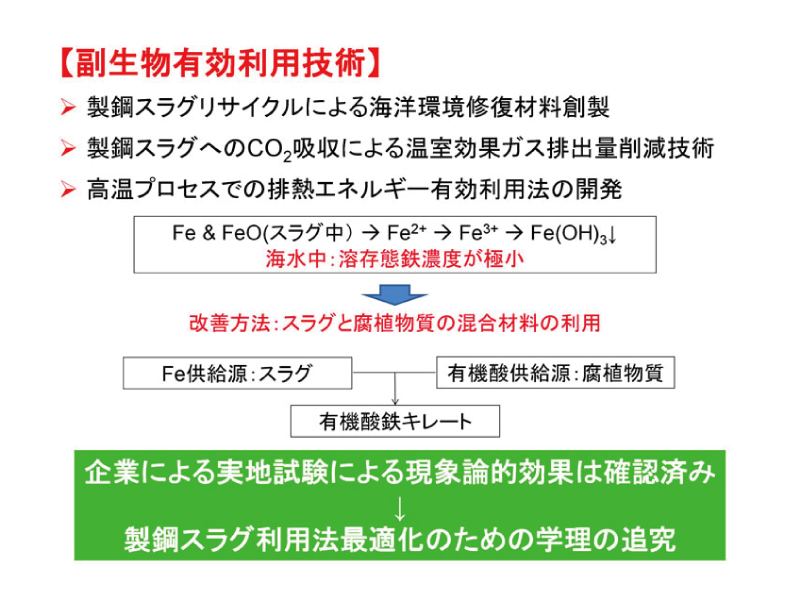

私たちの研究室では、材料の製造プロセスを研究する責任として、製造プロセスから生じる様々な副生物や利用価値の低いエネルギーの有効活用も研究対象としています。一見、利用価値の無いように見えるものであっても、工夫の仕方次第では新たな資源・エネルギーになるものがまだまだ数多くあります。

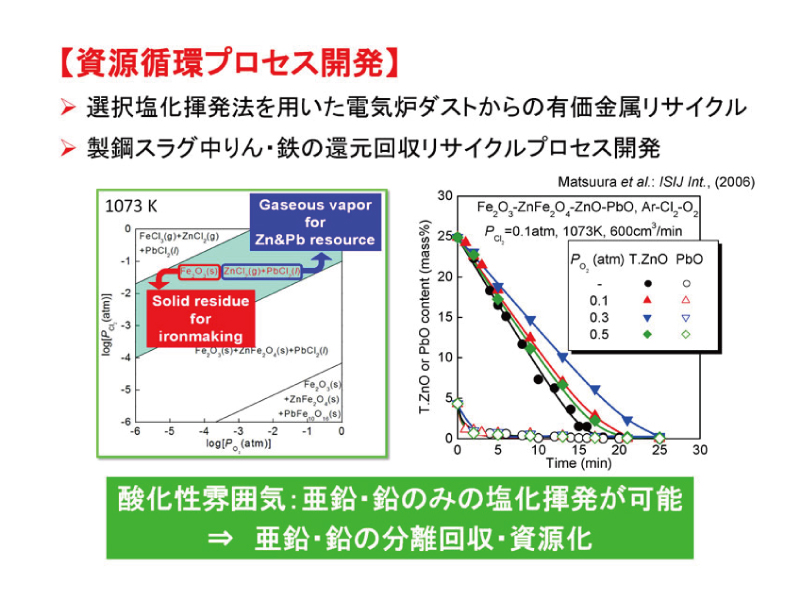

亜鉛の循環システム構築により資源制約からの開放を目指す

亜鉛は身近な金属ですが、日本に資源は無く、原料となる鉱石はすべて輸入に頼っています。日本では年間約50万トンの亜鉛が製造され、産業の至る所で利用される大変重要な金属資源のひとつです。当研究室では高効率の亜鉛の静脈プロセス構築を目指し、電気炉ダストと呼ばれる副生物を出発原料とした亜鉛のリサイクルプロセスの開発を目指しています。

あまり、一般には知られていませんが、亜鉛鉱石の可採年数(現在のスピードで採掘可能な期間)は20年弱であり、場合によっては20年後には亜鉛が採掘できない時代が訪れるかもしれません。そのときに備えて、閉ループで構築された亜鉛リサイクルプロセスを確立することは必須であり、そのための技術開発は喫緊の課題なのです。